「设计Check_07」结构设计跟音频相关的checklist

本文主要讲述结构设计过程中跟音频相关的一些check点,不足之处,请大家指正补充;

一、听筒:

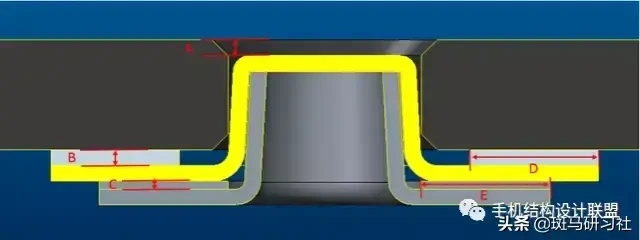

1.听筒前音腔必须密封好,要与后音腔完全隔离;

2.听筒--喇叭/听筒/Mic出(进)声孔要过渡圆滑,避免利角,锐角,出音孔部分避免导音路径由几个结构拆件或叠层组成,以保证出音路径的完整性和密闭性;

3.听筒要设计维修槽,维修槽(宽*深)2*2mm;

4.听筒网裙边与前壳、TP在Z向配合需增加泡棉或背胶,加强听筒密闭性,避免进水、盐雾等造成TP失效;

5.听筒前音腔、弹片、金手指附近禁止使用表面导电材料(如,导电泡棉,钢片等),防止与听筒短路;

6.前腔体积建议:10-20mm3,听筒本体表面到TP内表面高度小于1.4m;

7.听筒正上方出音孔总面积必须满足:5mm2~15mm2之间;

8.出音孔位置与听筒位置有较大偏差时需要音频工程师确认;

9.听筒后腔不能密封,背面通气孔不能被堵住,与周边器件要间隔0.5mm以上;

10.如果出音孔位置与受话器出音孔位置有较大偏差,具体尺寸需要与硬件工程师确认。听筒防尘网必须经音频工程师确认;

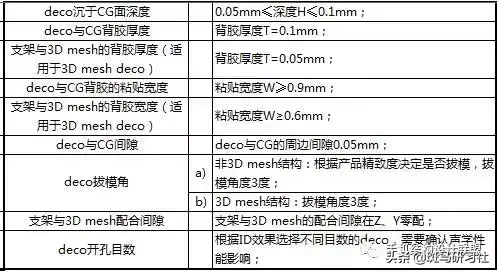

二、听筒装饰件

三、MIC

1.壳料上Mic进音孔一般为直径0.8~1.2mm的圆孔或面积相当于0.5~1.1mm2的开孔;

2.主/辅Mic的进音孔不可放置在狭缝里,避免出现谐振。

3.Mic孔周围有点胶设计(如TW点胶)需评估胶溢堵住Mic进音孔的风险。

4.硅麦泡棉或麦套进音孔径为1.3~1.5mm,防止压缩后堵孔。

5.Mic导音路径上如有叠层,外层孔径应大于内层0.5mm,且两层间要做密封.

6.采用硅胶套密封,用亲硅材料的胶带粘贴到壳体上、mic到主板边的最小距离0.8mm;

7.mic拾声通道长度不能大于10mm(如不满足,需要仿真判断声学影响)

8.拾声通道的横截面积需要满足大于等于0.7mm*1.0mm,不能太细长或扁平

9.密封材料到mic本体孔间隙大于等于0.3mm

出声孔侧,主板需与壳体压紧胶套帽檐,非出声孔侧,要有有效结构阻挡胶套后移;

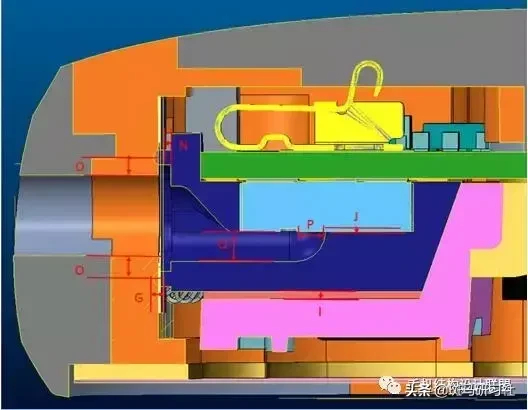

四、喇叭

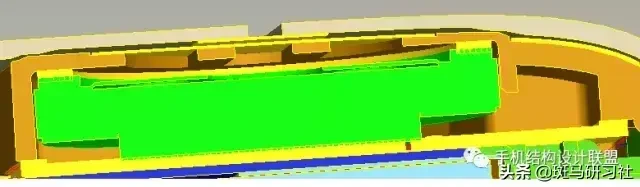

1.前音腔体积建议:0.1cc~0.2cc之间,越小越好。前腔越大,所需要的出音孔面积就越大;

2.前腔密封泡棉内框长宽要比扬声器振膜长宽大0.2mm以上(左右各0.2mm),避免泡棉和振膜干涉产生杂音;

3.喇叭用围骨固定,间隙0.1MM,顶部导向C角0.3MM,避免压力过大器件失效(高度空间小,易导致SPK内部线圈烧坏),X、Y方向壳体要对SPK进行保护,避免跌落受到冲击

4.喇叭腔体拆件设计要合理,摄像头、马达等器件不能和音腔共振,从而产生杂音;

5.喇叭腔体壁厚设计0.8mm,小于0.8mm需增加加强筋防止腔体共振

6.喇叭出音孔宽度过长要考虑防尘网塌陷问题,避免与振膜产生干涉;

7.复合膜喇叭,没有铁盖保护的,需要按照规格书避让振膜空间,避免振膜打到壳体导致破音问题

8.不可与屏蔽盖、卡槽等易共振物体有直接接触,需要加泡棉避免共振;

9.在音腔附近要保证有螺丝或卡扣固定,需确保四个方向均有螺丝或卡扣,尽量保证长边2个扣,短边1个扣,且扣与扣之间不得超过10mm,有马达放置的音腔附近,需确保音腔的密闭可靠;

10.定位喇叭需采用塑胶结构,不能采用五金类定位,防止喇叭内部金属模块与五金短路;

11.喇叭后音腔泡棉与喇叭弹片接触点位置,需留有间距1mm

12.喇叭单体背面的透气孔,和PCB底面至少保留0.05~0.15mm的间隙